L’usine Nikon Sendai … ce nom ne vous dit peut-être rien et pourtant il s’agit de la principale usine Nikon au Japon. Celle qui a fabriqué plusieurs des boîtiers mythiques de la gamme Nikon et fabrique aujourd’hui les Nikon hybrides Z 7 et Z 6 à venir au rythme de 20.000 unités par mois.

Visiter l’usine Nikon Sendai est un privilège qui m’a été accordé lors de mon voyage au Japon à l’occasion du lancement de la nouvelle gamme hybride Nikon Z. Bien que toute photographie et prise de notes soit interdite dans l’usine (il faut laisser son smartphone à l’entrée), j’ai reçu une série de photos faites lors de cette visite par le photographe Nikon habilité.

Vous ne découvrirez aucun secret industriel dans cette série d’images, mais si vous vous posez la question de savoir comment est fabriqué un hybride Nikon Z 7, voici de quoi en savoir plus.

L’usine Nikon Sendai au Japon

L’usine Nikon Sendai : une usine Nikon historique

Bien que la production historique ait lieu depuis toujours au Japon, d’autres usines Nikon sont implantées en Thaïlande, en Chine et au Laos. Pour le Japon qui compte plusieurs sites, l’usine Nikon Sendai située à 360 kilomètres au nord de Tokyo est le lieu de production des « flagships », les boîtiers Nikon qui ont marqué l’histoire de la marque et vont la marquer dans les prochaines années. Tous sont d’ailleurs exposés à l’entrée et … ça fait envie !

Depuis son ouverture en 1971, l’usine Nikon Sendai a fabriqué :

- le Nikon EM (début de production 1978),

- le Nikon F501 (1985),

- le Nikon E2 (1991),

- le Nikon F5 (1996),

- le Nikon D1, premier reflex numérique Nikon (1999),

- le Nikon Df (2013, encore en production),

- le Nikon D5 (2016, encore en production),

- les Nikon Z 7 et Nikon Z 6 (2018).

Nikon Sendai est une filiale à 100% de Nikon Corp.

Nikon Sendai est aussi le centre d’engineering principal pour Nikon, c’est à Sendai que sont mis en place les process de fabrication pour les autres usines, que sont conçus les prototypes Nikon, les outils et méthodes ainsi que les équipements d’assemblage des modules et de contrôle Qualité.

En 2011 Nikon Sendai a subi les conséquences du tremblement de terre dans cette région du Japon. L’usine a du fermer en raison de dommages majeurs, mais la production a pu reprendre trois semaines plus tard avant de retrouver son rythme initial.

La proximité de Fukushima (80 kilomètres au sud) a imposé à l’usine Nikon Sendai des précautions particulières afin de garantir la parfaite conformité des produits livrés.

Nikon Sendai et les Nikon Z 7 et Z 6

Comme tous les nouveaux boîtiers Nikon, les Nikon hybrides Z 7 et Z 6 sont fabriqués à Sendai. Leur production ne devrait par contre pas quitter Sendai tout comme celle du Nikon D5, à l’inverse d’autres modèles dont la production est répartie dans les différentes usines du groupe.

Pourquoi Sendai ? Parce que c’est la principale usine de boîtiers Nikon et qu’elle a la maîtrise des process de production. Parce que, aussi, elle se situe à deux heures à peine de Tokyo (avec le train à grande vitesse Shinkansen) et que cela facilite les interactions entre les différents services.

La majeure partie des opérateurs de Nikon Sendai est affectée à la production des Nikon Z 7 et Nikon Z 6. Cette production se fait en plusieurs temps, quatre processus majeurs sont implémentés :

- fabrication de la monture Z sur une chaîne spécifique de machines outils,

- fabrication de chacun des modules (viseur, capteur, obturateur, etc.) sur des chaînes dédiées,

- assemblage des modules sur la chaîne principale par des opérateurs et des robots,

- contrôle Qualité en sortie de chaîne d’assemblage avant emballage et expédition.

Les photos ci-dessous illustrent la chaîne de fabrication de la monture Z, commune aux deux nouveaux boîtiers, et celle d’assemblage des Nikon Z 7 en production. L’assemblage des Nikon Z 6 utilisera les mêmes installations et process puisque ce boîtier est presque identique au Z 7.

Nikon Z 7 et Nikon Z 6 : de l’assemblage et des tests avant le Contrôle Qualité

Nikon ne dévoile pas ses secrets industriels aussi n’attendez pas des photos des différents composants et des secrets de fabrication, ils restent confidentiels.

Toutefois la série de photos ci-dessous vous permet de réaliser comment sont assemblés les Nikon Z 7 par les différents opérateurs et robots. Ceux-ci ne sont pas représentés ici pour des raisons de confidentialité mais sont utilisés pour répondre à des besoins de reproductibilité des opérations et de tests de bon fonctionnement.

La chaîne d’assemblage est située dans une zone sous atmosphère contrôlée, le port de tenues adéquates est obligatoire (pour les visiteurs aussi).

En début de chaîne plusieurs opérateurs assemblent les différentes parties du boîtier telles que le châssis, la face avant, la monture, le tout à l’aide d’un outillage spécialisé et de tournevis électriques permettant d’assurer un positionnement précis et un vissage aux normes des différents composants.

Chaque opérateur est responsable de la bonne exécution des opérations qui lui reviennent, celles-ci sont séquencées à l’aide d’un système dédié (confidentiel).

la monture Nikon Z en cours de fabrication

La monture Z fixée sur chaque boîtier provient d’une chaîne de production distincte comprenant des machines outils et des cuves de traitements et nettoyage.

Plusieurs opérations d’usinage permettent d’aboutir à la version finale tandis que plusieurs autres opérations permettent de produire la pièce utilisable (ces étapes sont confidentielles).

la monture Nikon Z finalisée pendant le contrôle Qualité

Sur la chaîne principale, les opérateurs assemblent les modules en provenance des autres chaînes : le module capteur, le module viseur, le module écran arrière, le module obturateur par exemple.

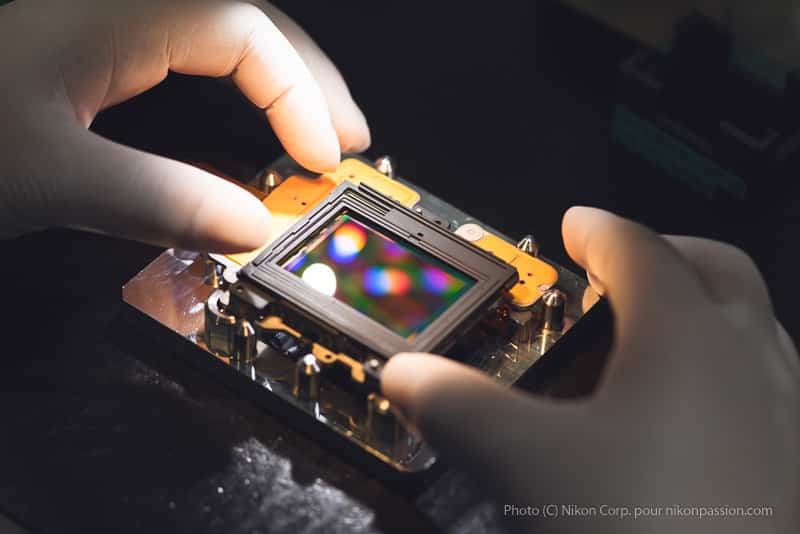

le capteur des Nikon Z 7 en cours d’assemblage

Chacun de ces modules a été préalablement testé et le sera à nouveau lors de la phase d’assemblage, une fois intégré au boîtier en cours de fabrication.

Certaines phases nécessitent l’utilisation de robots afin de garantir une précision du geste optimale à la cadence requise. Toutefois l’opérateur reste omniprésent tout au long de la fabrication. Il en ressort un sentiment de travail artisanal bien qu’il s’agisse de gestes répétitifs, précision et rigueur sont les maîtres mots.

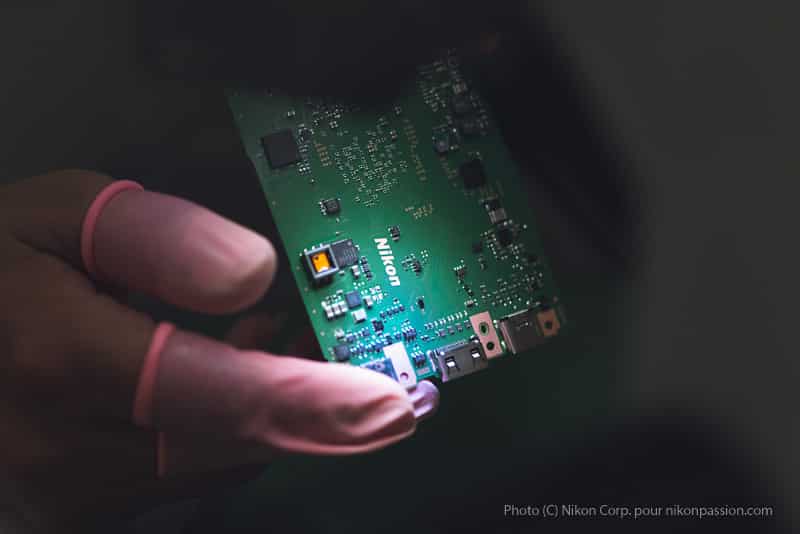

Les composants électroniques, par exemple la carte mère et l’ensemble processeur Nikon Expeed 6, sont fabriqués par ailleurs et assemblés eux-aussi sur la chaîne principale.

Chaque boîtier fait l’objet d’une attention toute particulière de la part des différents opérateurs qui l’ont en charge.

Toutes les opérations sont tracées et le contrôle Qualité final permet de remonter la chaîne en cas de défaut constaté pour identifier la cause du problème. Cette démarche permet d’ajuster le process de fabrication le cas échéant.

La monture Z est une pièce maîtresse du système Z, son grand diamètre impose un positionnement très précis de même que celui des onze connecteurs qui lui font face côté boîtier.

Le viseur électronique des Nikon Z 7 et Z 6 est un autre composant majeur du système Z. Fabriqué par ailleurs, il arrive sur la chaîne finale par lots et subit un contrôle visuel avant assemblage comme fonctionnel une fois assemblé.

Il s’agit d’un ensemble optique et électronique d’une taille certaine qui impose un positionnement précis. Tout mouvement ultérieur est à exclure, d’où le système de maintien intégré au corps du boîtier.

Plusieurs autres opérations d’assemblage ont lieu à la suite, comme la fixation de l’ensemble obturateur. Celui-ci subit une batterie de tests automatisés dès son montage afin de détecter très vite tout problème.

Si vous pensiez que votre boîtier neuf a zéro déclenchement à l’achat, détrompez-vous, il en a déjà plusieurs centaines !

Une fois les différents modules assemblés et testés, les dernières opérations consistent à finaliser l’assemblage du boîtier en lui ajoutant ses différents capots et sa poignée.

Le contrôle Qualité prend la suite, il consiste en plusieurs vérifications, visuelles comme électroniques, manuelles comme automatisées, et prend presque autant de temps que l’assemblage complet du boîtier.

Un soin tout particulier est accordé au nettoyage du boîtier avant emballage. Cette opération peut paraître futile, elle prend pourtant plusieurs minutes à chacun des opérateurs concernés.

Les Nikon Z 7 prennent ensuite le chemin du service expéditions avant d’arriver chez votre revendeur.

De nombreuses autres informations restent confidentielles, ce qui est parfaitement compréhensible, et je tiens à remercier Nikon Corp. et le management de l’usine Nikon Sendai pour m’avoir permis de faire cette visite commentée et m’avoir fourni ces photos.

Illustrations (C) Nikon Corp.

Cet article vous a aidé ?

Recevez ma boîte à outils photo pour progresser en photo même si vous n'avez que 5 minutes par jour.

Bonjour Monsieur Dichant! Je m’envole vers Tokyo le 22 janvier. J’utilise les appareils Nikon depuis près de quarante ans. J’ai présenté des expositions de photos dans différents pays. J’aimerais visiter l’usine Nikon Sendai. Pouvez-vous m’aider à les contacter avant mon arrivée pour que je puisse visiter l’usine? Avez-vous un e-mail ou une connection quelconque? J’ai aimé votre article. Amicalement, Gilles Bérubé de la ville de Québec au Canada.

Je n’ai aucun lien direct avec Sendai, il faut les contacter en direct car je ne sais pas si les visites sont possibles pour les particuliers.

Merci pour cet article global et très contrôlé concernant l’usine de Sendai, Shinkansen compris.

Dommage que les photos et prises de notes aient été interdites.

Mais c’est normal et très compréhensible.

En tant qu’horloger , j’apprécie beaucoup cette recherche de la fiabilité , je vois que c’est monter avec un sérieux

équivalent à celui de nos belles mécaniques Suisses horlogères .Cette main d’œuvre est exemplaire .

Merci pour ce reportage .

Il faut vous adresser à Nikon depuis leur site web, directement, je n’ai pas ces informations.

Merci pour ce reportage au Japon; j’ai moi-mpeme travaillé durant 20 ans dans une société japonaise, production en Europe et visites des usines japonaises, et c’est absolument hallucinant de e rendre compte avec quel absolu ces productions sont effectuées, étudiées, analysées, pour tenter d’arriver à un zéro défaut durant des périodes de productions très longues; je l’ai expérimenté en Europe, c’est possible mais si loin des standards e fabrications de l’ouest …. nous en sommes encore très loin … Il faut une discipline très stricte, obéissance que nous ne possédons pas, et une analyse extrêmement profonde de chaque étape des processus orientés tous vers la prévention d’un défaut ou d’une errer de fabrication ou de matière première. C’est absolument fascinant de voir l’écart après avoir travaillé pour une entreprise américaine, qui est encore à des années lumières ….

Vous avez eu une grande chance de pouvoir visiter l’usine Nikon, je vous envie.

Bonne année 2019

Thiery

Article très intéressant … on comprend mieux le coût des APN Nikon !

merci pour cette visite guidé de sont usine , merci aussi pour le partage de photo du nouveau boitier Nikon

Superbe et mci beaucoup pour ce reportage.

On voit bien et on comprends comment se fait la fabrication d’un boitier photo.

J’ai commencé avec le F80 dans les années 90 et aujourd’hui j’exerce avec le D750.

Je n’ai jamais eu de problème mécanique, tous mes boitiers passant entre les mains de Nikon pour entretien et même après un chute suite bousculade du D800 (boitier cassé) il a été réparé. Je ne jure que par Nikon.

Jacques COMETTE

Bonjour. Je possède actuellement un Canon 6D et je viens d’acheter un Nikon D750 + 24/120 pour son écran inclinable, pratiquant la photo macro le nez dans l’herbe. ( Pour vous dire que je ne suis pas raciste en matière de marque) j’ai pratiqué d’autres marques en moyen format.

Pour information, j’ai monté sur le D750 un micro nikkor 55/3,5 et surprise, sur un format A4 les résultats sont assez bons, avec une colorimétrie plus froide que le 24/120, je vais faire aussi quelques vues avec un PC Nikkor à décentrement 28/4 utilisé jadis pour de la photo d’architecture.

Financièrement je redoute d’être obligé de vendre le D6, et pourtant j’aimerais bien avoir sur le D750, la même ergonomie au niveau des menus que celle du D6, et la même gamme optique. Toutes les marques ont des manques, ici ou là.

En ce qui concerne les hybrides récents Canon EOSR ou NikonZ, je ne suis pas encore emballé par la visée, même avec 3,9 millions de pixel, et la sur-dimension des optiques me laisse de marbre, à moins que le but, soit de les vendre de plus en plus chers. Au total, appareil /optiques, on se retrouve avec un poids proche de celui des reflex, quel est l’avantage? allez… je doit vieillir!

Bonnes photos à tous.

Le Micro Nikkor pré Ai 55mm f3.5 est très bon, mais si vous faites de la micro au niveau de l’herbe la visée en live view sera bien pratique. Les Nikon Z avec un tirage de 16mm et les bagues d’adaptation qui vont arriver (Novoflex et autres) vous permettrons d’utiliser toutes les focales de n’importe quel fabriquant.

Pour info le Micro Nikkor MC AiS 105mm f2.8 est excellent et se trouve en occasion à des prix raisonnables, ce n’est pas AF mais en micro …

Génial cette visite guidée ! Merci Jean-Christophe.

Petit souvneir du Japon.

Lors de mon voyage au Japon en 2016, j’ai eu l’occasion de « tester » l’efficacité japonaise du SAV Nikon. Alors que j’étais en visite à Nagoya, j’ai malencontruesement fait tomber un objectif 24-120mm F4 de mon sac à dos mal refermé en voulant attraper un métro ! Mon filtre UV Rosenstock avait protégé l’objectif Nikon mais le verre était explosé et je n’arrivais pas à devisser la bague seul. Les boutique set revendeurs classiques ne pouvaient rien pour moi ou alor sje devais confier mon objectif pour 10 à 15 jours pour qu’ils l’envoient au SAV Nikon !Toutefosi un de srevendeurs m’a conseillé d’aller directement chez NIKON qui avait heuresement des Bureaux et Labos à Nagoya. Le SAV a pris en charge mon objectif et même si je suis Nikon Pro en France pour Nikon Japan j’étais considéré comme un simple « touriste » ou photographe amateur, ma carte Pro du GNPP ou ma Carte Millenium NIKON ne m’a pas servi à grand chose sur place ! Toutefois ils ont fait une intervention, révision complète et nettoyage du verre brisé pour 50€ hors garantie constructeur en 2H30. J’étais ravi et j’ai pu repartir en reportage et revenir en France avec 15000 photos (D800 et D4) ! Merci Nikon !

Ce reportage est éloquent!

Quelle discipline et quelle rigueur chez les japonais!

Merci pour cette « visite » de l’usine Nikon Sendai

Je suis admiratif comment le japon, malgré des conditions environnementales difficiles, sait maintenir son industrie et sait préserver son savoir faire.

Bonjour et merci pour ce partage fort intéressant

J’imagine que vous avez côtoyé la patience de façon éloquente entre les attentes, papiers à remplir, sécurité, vêtements de protection à enfiler, etc…

C’est encore pire quand on va y travailler en tant que sous-traitant. Mais cela reste intéressant de rencontrer une autre culture et une autre façon de voir les choses

Très intéressante cette visite, j’aurais même aimé plus! Mais bon c’est déjà pas mal!

Bonjour Jean-Christophe et à tous et à toutes

Je réfléchis à la possibilité de passer sous hybrides depuis un petit moment, et je suis ravie que Nikon se soit enfin lancé dans l’aventure.

Sais-tu si un hybride APS-C est prévu par la marque en 2019 ?

Je possède quelques objectifs DX (quelques FX aussi ;-D) que je serais ennuyée de ne plus utiliser – je crains une perte d’information liée au facteur crop, dans le mauvais sens cette fois-ci – et j’apprécie vraiment le ration 1.5 de objectifs FX sur mon capteur APS-C.

En tout état de cause, je pense que le Z6 propose une grand pas d’évolution par rapport à mon D5200.

J’attends avec impatience d’avoir le budget suffisant pour me lancer dans l’aventure, et je pense que ce sera mon nouveau boîtier pour profiter de ma future retraite.

Aussi, je te remercie pour toutes les informations – vérifiées – que tu nous donnes,

ça nous change un peu des commentaires peu flatteurs de certains sur le net.

Nikon ne communique pas sur l’évolution de la gamme. Les Z7 et Z6 permettent l’utilisation des optiques F DX avec la bague FTZ avec les mêmes résultats que sur un reflex plein format. Pas de crainte à avoir.

Bonjour

Je possède un Nikon D5300 sur le boitier il est marqué « MADE IN THAILAND » et sur les objectifs Nikon « MADE IN CHINA » c’est de la contre façon ???? acheté chez Darty en 2015

Merci pour cet article

Non, comme indiqué dans l’article Nikon a des usines en Chine et Thailande.

Il n’y a pas de contrefaçon sur les boîtiers et les objectifs Nikon.

Un super reportage , chance a des personnes comme vous pour prouver la super qualité et le sérieux de la marque Nikon . Je suis Nikon depuis des années d’ailleurs j’ai toute la gamme des Nikonos sous-marin qui m’ont été formidable et pour le reste j’ai plusieurs Nikon également . Je me prépare pour la vidéo 8k car le 4k va diminué dans les prochains jours .Site a voir sur Youtube Rene Etienne Vidéo Un très grand merci de tout vos reportage et cela continue … René PS: Certains films ont été exécuter avec un Nikon D5300

merci pour cet excellant article accompagne de photos tres instructif.

Merci pour cette très intéressante description de l’usine. Il est bon de savoir comment sont assemblés les pièces de nos chers boitiers

Reportage très intéressant.

Génial ce reportage

Merci pour le partage

Cordialement

Bonjour JC,

Reportage très intéressant et instructif. Cela permet de comprendre les différentes étapes de fabrication de bijoux de technologie que sont les Z6 & 7 comme le sont tous les autres boîtiers. Très beau virage pris par NIKON. Mais on nous parlait de bridge certe c’est bien des bridges car il ni a pas de miroir, personnellement je m’attendais à un bridge 24×36 avec par exemple un zoom 20/300f5,6 à déclenchement instantané telle un 24×36. Peut être faut-il encore y croire…

Actuellement, je possède D3-D800-P7000 2,8/20-35 , 1,4/50 , 2,8/105 micro , 2,8/80-200 , 2,8/300 , 3,5-5,6/28/300 tout Nikon et flash SB 910.

Vous comprenez m’a déception, je recherche un compact 24×36 performant un jour peut être j’espère.

Bonne journée

Merci pour votre réponse

Cordialement

J.P.

Un hybride n’est pas un bridge. Le bridge est en voie de disparition comme le compact.

Merci pour ce reportage passionnant et détaillé, le mode de fabication et montage en zone blanche, La technique avance à grand pas ! Très heureux d’avoir partagé ce moment. D.M.

Merci pour ce partage, c’est vraiment bien fait.

Je suis étonné que ce ne soit pas plus automatisé que ça, je comprends un peu mieux les prix exorbitants de ces modèles.

MERCI jean-christophe pour ce très bon reportage via les photos. Il est très intéressant de connaître toutes les phases techniques qui sont accomplies de manière très rigoureuse et en salle blanche.

Merci pour ce partage !

Donc , je ne comprend pas tout le Fla Fla de Miror less car avec mes D-7100 ET D-7200 Je peut tirer des photos sans le miroir qui est en fait un périscope .En utilisant les boutons sur l’arrière du boitiers en position L le miroir est lever et je fais mon foyer avec le moniteurs tout en gardant le mode photo en étant en mode Manuel et en rafale .Y ‘a t’il quelque chose que je n’ai pas compris ?

Ce n’est pas qu’une question de miroir. C’est bien plus que cela. Je publierai prochainement des articles sur le sujet.

Merci. l’intérêt de ces appareil mirorless , pour moi c’est leur légèreté , leur rapidité , le silence au déclenchement et les haut I.S.O. mais quand tu utilises une 150 -600 c’est assez difficile d’être léger. Mais le COOLPIX P-900 et le nouveau P-1000 le font ,reste la rapidité , les haut I.S.O et le Raw et la je change.

J’ai hâte que vous nous donniez plus de détails sur les raisons des mirrorless Nikon…

Merci pour ce reportage très intéressant.

C’est surprenant comme est la fabrication, ce comme un laboratoire médical. C’est magnifique merci…

Mon premier appareil était un FM2, suit D300s et D750

MERCI pour ce reportage et MERCI également à NIKON

J’apprécié beaucoup ton article.

Je ne suis pas certain mais les clichés nous fais voir le processus de fabrication nous montre un rideau sur un capteur. Le mirorless n’est pas supposée d’en être dépourvue ?

Les hybrides sans miroir ont un obturateur sans quoi ça ne fonctionnerait pas. C’est le miroir qui disparaît.

Bonjour Jean Christophe.

C’est très intéressant (je dirai même émouvant ?!) de voir où sont concoctées les petites merveilles que nous utilisons depuis si longtemps. Mon 1 er appareil était un F noir moteur (1971) ; où étaient-ils fabriqués ?

Où sont fabriqués les objectifs ?

MERCI pour ce reportage et MERCI également à NIKON d’avoir permis cette visite.

Qui fabrique le capteur? On m’a dit que Sony fabriquait ceux de modèles précédents de Nikon?

Nikon conçoit ses capteurs qui sont fabriqués par des sous-traitants qui utilisent des steppers Nikon pour cela (les machines permettant de fabriquer les capteurs).. Le nom des sous-traitants n’est pas rendu public.

Un oubli , j apprécie beaucoup tes articles

Merci

Made in Japan il manque les D3 et D700

Je pense a un loupé !?

Il y a plusieurs usines Nikon au Japon, tout n’est pas fait à Sendai.

Merci de votre réponse.

Merci pour ce magnifique reportage sur la fabrication des boitiers NIKON peut-être un jour pourrons voir également la fabrication des objectifs.

Merci Jean Christophe pour cette visite .Bien vu le partage . passe un bon WK. Marc

Comme je voulais savoir si Nikon était le nom du premier de la dynastie,un petit coup de Wikipedia:

« Le nom Nikon, qui date de 1946, est une fusion de Nippon Kōgaku (日本光学?, « optique japonaise ») et de la marque Ikon de Zeiss. Cela causa certains problèmes en Allemagne, car Zeiss se plaignit que Nikon empruntait sa marque déposée. Ainsi, de 1963 à 1968 le Nikon F porta le nom « Nikkor » et non plus Nikon. Le fondateur de Nikon est Koyata Iwasaki, ancien président du groupe Mitsubishi. »

Impatient de voir les premiers test et de connaitre le prix de vente.

Les prix de vente sont connus, ils sont listés dans l’article.

Merci Jean-Christophe pour cet excellent reportage sur la fabrication des appareils photos !

Merci pour cette visite fort instructive. Rappeler toutes ces étapes nécessaires à la création d’un appareil photo renforce cette idée que photographier, qui peut sembler un acte anodin, tient éperdument de la rencontre entre la magie et la technologie.

Merci pour cet intéressant reportage

Merci de nous avoir fait partager votre interessante visite d’un lieu secret inconnu .

Merci à tout point du vue pour ce très intéressant reportage concernant ta visite de l’ usine de fabrication.

Très intéressant. Avec cet article on est transformé en visiteur. Merci

je suis très content de l’article sur la visite de l’usine Nikon au Japon.

Merci

Robert

Merci beaucoup du partage

Merci pour ce partage ! je vais réserver le Nikon Z7

Edifiant ! Ma confiance en Nikon s’ en trouve confirmée . Aprés ce que tu fais et ton engagement , j’ espère que Nikon a participé aux frais de ton voyage . Bien à toi

Merci pour ce partage !

Excellent documentaire et félicitation pour avoir été invité.

Merci beaucoup pour ce reportage rassurant sur la qualité de ces futurs boîtiers et intéressant de savoir qu il y a déjà eu des déclenchements ! Travail minutieux en effet ! Donc les autres 750 , 850 voient le jour ailleurs ? On attend les essais bien sur

Et aussi si c’est toi qui a traduit le texte?

J’ai écris le texte, ce n’est pas une traduction.

Bonjour Jean-Christophe, ce n’est pas précisé ci-dessus mais peux-tu préciser si le voyage a été payé par Nikon ou par toi-même ?

Cordialement.